Как сделать телегу для лошади своими руками

В былые времена в любое время года, там, где не было дорог, и почва была слишком влажной и мягкой, где не могла проехать даже телега, применялись вездеходные сани. Простейший вид саней именовался волокушами. Они представляли собой две жерди, которые одним концом крепились по бокам к лошади, а другим волочились по земле. Между собой концы соединялись перекладиной, а уже на перекладину крепился груз. Когда форму волокущихся концов улучшили, получились сани. Виды санейСани делятся на два вида:

Сани с высокими полозьями использовались в местности с рыхлым снегом и ухабистой дорогой. На северном полюсе сани такого типа, называются «нарты». Полозья поставлены высоко, чтобы снег не загребался самими санями. В Северной Америке используются «тобогганы». Это сани с высокими полозьями, загнутые вверх. Дно у таких саней сплошное. В Западной Европе сани использовались только для спорта. Поэтому формы у саней вычурные и необыкновенные, а так как снег в тех краях рыхлый и быстро тает, то полозья поставлены высоко. На низких полозьях сани намного устойчивей, однако, предназначены они для дороги с укатанным снегом. К таким саням относятся Русские сани. В XVIII веке в России на колёсный экипаж в зимний период был установлен запрет, чтоб не портилась укатанная дорога. Поэтому владельцы карет снимали колёса и на место каждого устанавливали полоз, ставя, таким образом, экипаж на полозья. Сани с кузовом в форме кареты, называли «возок». На таком зимнем возке разъезжала в своё время императрица Елизавета Петровна. Русские сани также распределяются по размерам, назначению и конструкции:

Дровни – это рабочие сани без спинки и отводов. Предназначены для транспортировки брёвен и дров. Подсанки – это прочные сани средних размеров. Обычно сзади подсанок прикреплялись дровни. Таким образом, перевозили длинные грузы в виде сруба. Розвальни – это лёгкие сани с низкой спинкой или вовсе без неё, и верёвочным плетением между отводами и настилом. Предназначены для рабочих целей и перевозки тяжёлых грузов. Городские сани – это лёгкие выездные сани с небольшим кузовом для одного – двух пассажиров. Полозья тонкие и короткие, но из-за того, что поставлены они довольно широко, сани оставались устойчивыми при манёврах Ковровые сани – это большие выездные сани с дополнительным пассажирским сидением сзади козел. Изнутри оббивались коврами, рассчитанные для катания большого количества людей. Чухонские сани – это широкие утеплённые сани для выездов. Лубяной кузов утепляли изнутри ватой, а поверх затягивали толстой тканью. Запрягались от одной до тройки лошадей. В настоящее время сани считаются экзотическим видом транспорта и в пределах города их увидеть практически невозможно. Однако в сельской местности, где чистка заснеженных дорог производится, не так щепетильно, сани можно встретить у каждого второго. Ведь те же розвальни очень удобны для перевозки дров, сена или мешков с зёрнами. Выездные сани – это уже показатель уровня мастерства или же состоятельности. Помимо конных вошли в широкое потребление сани, предназначенные для снегоходов. Материал для санейИз чего же делают конные сани? К сожалению, чётких ограничений и ГОСТов при конструировании саней нет. Мастера в основном производят замеры с уже готовых экспонатов или применяют знания, переданные по наследству. Также, существуют каретные мастерские, где сани изготавливаются опытным персоналом, с использованием различных дерево и метало обрабатывающих станков. При изготовлении саней важна лёгкость материала, чтобы лошадь во время перевозки не подвергалась сильным нагрузкам. А так как конструкция сама по себе довольно габаритная, то к выбору материала нужно подходить с большой ответственностью. В старину сани изготавливали из чистого дерева без использования гвоздей, поскольку металл был очень дорогим. Со временем сани начали укрепляться металлическими листами, болтами и сваркой. В настоящее время используются даже пластмассовые трубы. И так, какой же именно материал используется в современном изготовлении саней:

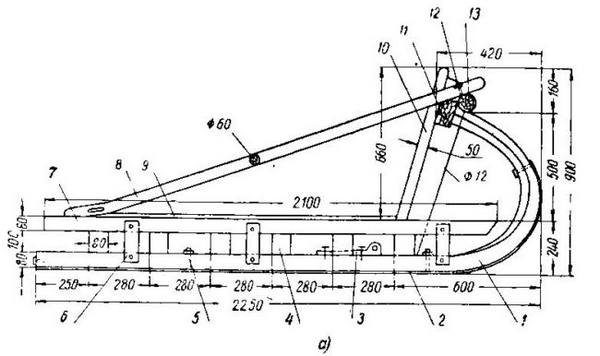

Строение саней Сани – это, прежде всего конструкция, которая состоит из деталей, поэтому сперва нужно разобраться в её строении. Для примера возьмём розвальни. Почему именно их? Потому что, розвальни – это нечто среднее между дровнями и выездными санями. При желании, достаточно лишь незначительной модернизации, чтоб получить одно или другое. Рассмотрим строение деревянных розвальней, которые изготавливались Голицынским обозостроительным заводом.  Рис.1 Сани – розвальни. Общий вид. а) вид сбоку; б) вид сверху.

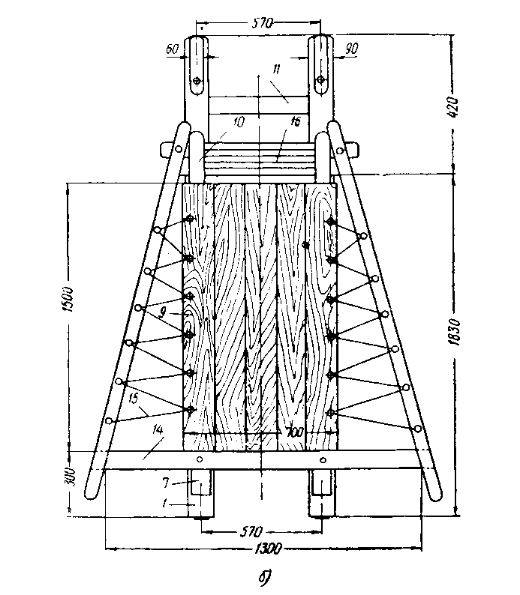

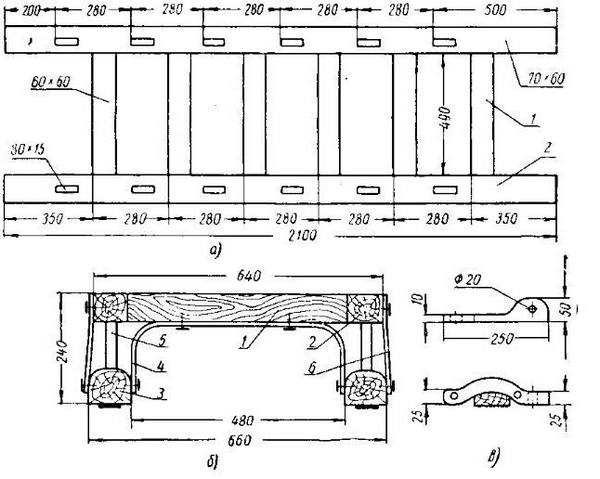

Основной частью любых саней являются полозья (1). Как видно на рис.1, длина полозьев в уже загнутом состоянии составляет 2250 мм, а высота загнутой части не превышает 800 мм. Сечение бруса, из которого выгнуты полозья в пределах 80 мм, расстояние между их средними точками 570 мм – это ширина колеи. От подреза (2) до крайней точки дуги полозьев расстояние должно быть не более 600 мм, а от места крепления полозьев к переднему бруску (11) до крайней точки дуги – 420 мм. Длина рамы (7) составляет 2100 мм, а настил (9), который крепится к раме, должен быть в пределах 1500х700 мм. Расстояние между крайними точками отводов (8) не должно превышать 1300 мм. Рис.2. Сани — розвальни. Рама и крепление а) конструкция рамы; б) крепление рамы; в) кованая скоба для оглобли.

Рама к полозьям крепится с помощью копыл сечением 30х15 мм (5), крепёжных скоб сечением 50х3 мм (4) и стальных планок сечением 50х3 мм (6). Расстояние между полозьями и рамой варьируется от 100 до 300 мм. В раме заранее должны быть сделаны отверстия для копыл. Рама усиливает конструкцию и становится жёсткой благодаря равномерному креплению поперечных брусков (1) к продольному брусу (2). В этом моменте главное соблюдать строгие параллели, чтобы в дальнейшем сани не уводило в сторону и не опрокинуло. Чтобы защитить человека от снега, которые летит из-под копыт лошади, устанавливается щиток (10), нижним концом который крепится к полозьям, а верхний к переднему бруску (11) – это место жёсткого крепления загнутых концов полозьев. Впереди этого бруска прикреплена скалка (13), на которой держатся передние концы боковых отводов. Чтобы детали 10, 11 и 13 в месте соприкосновения хорошо держались, их укрепляют стальными прутками (12) и протягивают через верхнюю конструкцию к раме, где и закрепляют в самих полозьях. В боковых отводах, как и в настиле, необходимо заранее сделать отверстия для вплетения веревки (15). К каждому полозу также прикрепляется стальная скоба (рис.1а – 3, рис.2в), которая предназначена для крепления оглоблей. Сани своими руками Прежде чем приступать к изготовлению саней, необходимо решить для себя какие именно сани это будут. Поскольку структуру саней в целом мы уже рассмотрели, а объектом рассмотрения выступали розвальни, то самое время практическую часть сконцентрировать на выездных санях. И так, первое что нам необходимо, это размеры. Выездные сани славятся своей устойчивостью за счёт ширины колеи, однако, следует учитывать дороги, по которым эти сани будут разъезжать. Самое практическое решение этого вопроса заключается в замере самого узкого места на предполагаемом маршруте. Но если таковое не имеется, тогда можно воспользоваться общими размерами. Ширина между полозьями – до 900 мм. Длина полозьев в загнутом виде – от1700 мм. Ширина кузова – до 1200 мм. Высота саней от земли до днища кузова – до 300 мм. Длина оглоблей зависит от размера лошади – около 1200 мм. Самая трудоёмкая и основная часть при изготовлении саней, это полозья. Они должны быть достаточно прочные и в то же время лёгкие. Изготавливаются они из древесных длинных брусков, стальных или пластиковых труб, а чтобы при езде контакт со снегом был больше, к трубам привариваются тонкие металлические полоски. Металлические полозья для саней Для изготовления полозьев из металла используют нержавеющую или углеродистую сталь. Выбор стали зависит от самого мастера, и от того, какими ресурсами он располагает, на качество езды выбранный материал не повлияет. Минусом металлических полозьев является неустойчивость к сильным морозам, при сильной нагрузке в минусовую температуру полозья могут дать трещину. Идеально, если полозья будут выкованы из сплошных стальных листов, однако не у всех желающих есть доступ к кузнечным мастерским. Поэтому, более популярные в использовании стальные трубы, диаметром 25-50 мм. Длина труб должна быть на 1-1,5 метра больше задуманной длины саней, потому как полозья придётся сгибать с обеих сторон. Спереди – для плавности хода, сзади – для возможности сдать назад. Сгибание труб можно произвести двумя способами:

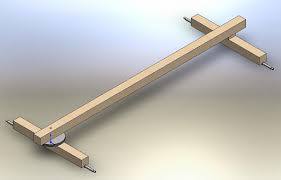

Трубогиб облегчает процесс сгибания труб. Выгнутые полозья можно соединить между собой дополнительными трубами, согнутыми буквой «П». Если приварить их к полозьям на расстоянии 200 мм друг от друга, то конструкция станет намного прочнее и жёстче. А П-образный каркас будет выполнять функцию копылов, на которые приваривается настил. Если в хозяйстве трубогиба нет, сгибать трубы придётся вручную. Для этого необходимо в трубу засыпать песок, желательно сухой и чистый, нагревом довести металл до температуры, позволяющей без особых усилий произвести деформацию. Загибание нужно производить медленно и осторожно, чтобы не допустить излома металла. Также, необходимо строго контролировать диаметр изгиба, чтоб полозья максимально были идентичны. Роль копылов в данном случае будут выполнять металлические стойки из труб диаметром 25 мм, которые крепятся к готовым полозьям с помощью сварки. В случае если сани нужны для рабочих целей, то сильно высоко полозья загибать не нужно. Так, например, на рис.3 виден упрощённый вариант каркаса саней. Рис. 3. Чертёж полозьев.

Для усиления металлического каркаса также используются металлические уголки, профили и швеллеры. Все детали крепятся друг к другу с помощью сварки. Места сварки зачищаются и шлифуются, чтоб не было зазубрин. Деревянные полозья для саней Работа с деревом очень трудоёмкая и требует определённых навыков. Новичку придётся потратить немало сил и ресурсов, чтобы получились крепкие и долговечные полозья. Чтобы избежать лишних затрат, лучше проконсультироваться у опытных столяров. Если же таковых в окружении не имеется, вашему вниманию предоставляются некоторые рекомендации от народных мастеров. Во-первых, необходимо выбрать дерево, из которого будут выгибаться полозья. В изготовлении используют дуб, ясень, берёзу, вяз, черёмуху и липу. Черёмуха самая мягкая из всех деревьев, вязкая и хорошо гнётся. Дуб самый твёрдый из всех, поэтому требует более длительного выпаривания. Берёза должна быть срублена весной, когда она сочнее всего. Во-вторых, перед сгибанием дерево нужно подготовить, чтобы оно приобрело эластичность. Чаще всего дерево несколько часов держат на пару. Некоторые мастера пропаривают его в бане, а другие вымачивают в воде по несколько месяцев. Кто-то даже подолгу кипятит. Ещё существует метод запаривания дерева в собственном соку. Когда заготовку заворачивали в кору и укладывали на 2-3 часа в тлеющий костёр. После чего в нужном месте делали загибание. Какая бы технология не была выбрана, в любом из вариантов при сгибании вероятен разлом бруса. В этом случае главное не останавливаться, а продолжать попытки достижения цели. Ведь многое зависит от самой древесины. Если не поддаётся на изгиб вяз, попробуйте липу или берёзу. Также, рекомендуется сделать подпил дерева (каждые 6-8 см) на предполагаемом изгибе с внутренней стороны. В-третьих, нужно согнуть дерево так, чтобы диаметр изгиба был одинаковый на обоих полозьях. Для этого понадобится шаблон и немалое усилие, которое прикладывается во время процесса загибания. Обычно приглашаются помощники, но можно справиться и одному, если есть в хозяйстве лошадь. Для шаблона используют широкий ствол дерева, распиленный вдоль всей длины, в котором делается углубление желаемой формы изгиба полозьев. Или же форма создаётся с помощью забитых клиньев, между которыми укладывается древесная заготовка. Есть умельцы, которые огибают дерево вокруг диска грузовой машины, закрепляя гнущийся конец проволокой, но в этом случае у мастера должны быть крепкие нервы и несколько помощников. Многое может упроститься, если у мастера в свободном доступе есть столярные станки. Ведь брус, какой бы толщины он не был, согнуть намного тяжелее, чем древесную пластину шириной 10-15 мм. Выгнутые пластины склеивают между собой, держат несколько дней под прессом. А затем дополнительно скрепляют болтами по всей длине. Такие полозья прослужат по срокам не меньше, чем полозья из цельного дерева. Пластиковые полозья для саней Для полозьев, порой, используются пластиковые трубы. Хоть это и облегчает конструкцию, однако данный вариант саней будет ограничен в своих грузо перевозочных свойствах. Трубы сгибаются с помощью паяльной лампы для пластиковых труб. Но такие полозья требуют обшивки металлической полосой, чтобы пластмасса не повредилась во время поездки. Сборка каркаса саней И так, полозья готовы, а значит, самая трудоёмкая часть позади. Независимо от того, из какого материала сделаны ваши полозья, теперь следует сосредоточиться на равномерном закреплении всех деталей, чтобы в дальнейшем конструкция была прочна и надёжна. Если у вас металлические полозья, но вы хотите общую конструкцию сделать более лёгкой, то можно скомбинировать металл с деревом уже в этом моменте. Если вы будете использовать лёгкие материалы в конструировании кузова, то полозья с каркасом могут быть металлическими. Чтобы сани не просели под большим грузом, на полозья устанавливают стойки, они же копылы. Стойки могут быть как из дерева, так и из металла. Деревянные стойки представляют собой бруски сечением 30х15 мм, металлические используют трубы диаметром до 25 мм. Крепятся на полозья на расстоянии 20-30 см друг от друга. Чем больше стоек, тем прочнее будут сани. Если сани не предназначены для больших грузов, достаточно будет двух стоек на каждом полозе. Стойки должны быть одной высоты и установлены строго напротив друг друга, чтобы дальнейшая установка поперечных перекладин соблюдала строгие параллели. Перекладины можно нарезать из профиля. Деревянные стойки к полозьям и перекладинам крепятся с помощью металлических уголков. Металлические стойки к полозьям и перекладинам привариваются сваркой. Можно стойки с перекладинами делать цельными, для этого трубы выгибают буквой «П» и приваривают к полозьям. На перекладины укладывается настил. Металлический настил к металлическим перекладинам или приваривается, или прикручивается болтами. К деревянным перекладинам прикручиваются деревянные доски, которые должны плотно прилегать друг к другу, чтобы образовать настил. Щит может быть также металлическим или наборным деревянным, крепится к передним поперечным перекладинам. В той же местности только к полозьям привариваются пластины для крепления оглоблей. Кузов и отделочные материалы должны быть лёгкими, поскольку силовая нагрузка на них не приходится. Для бортов используется фанера, дли сидений тонкие доски. Утепление кузова изнутри и наружная отделка – это, целиком и полностью, полёт фантазии мастера. К украшению саней можно подойти творчески, используя художественную ковку, резьбу по дереву, роспись маслом и тканую обивку. Главное, чтобы изделие радовало глаз мастера и использовалось как можно дольше. Дуга для лошадиСани готовы, оглобли к ним пристёгнуты, осталось сделать дугу для лошади, к которой крепятся оглобли, соединяя весь механизм саней в единое целое. Для дуги понадобится брусок дерева сечением 50х70 мм длиной 1,5-2 метра. Подготовка дерева перед сгибанием такая же, как для деревянных полозьев. Однако после окончательного загиба, концы дуги стягиваются и связываются плотным жгутом. В таком зафиксированном положении изделие отправляется на просушку, которая длится до 40 дней. Затем дерево грунтуется, покрывается лаком или краской, и украшается росписью. Какой бы вид саней не был выбран, для их изготовления нужно немало терпения, выдержки и сил. Не зря говорится, что готовить сани нужно летом, ведь времени для этого требуется не каких-нибудь пара – тройка часов. Но в тот морозный день, когда из-за сугробов не будет видно собственного забора, когда транспорт будет абсолютно бесполезный из-за заметенных дорог, прогулка на санях по заснеженным окрестностям окупит все труды, которые были затрачены на изготовление чудесного изделия.

|

Загрузка. Пожалуйста, подождите...